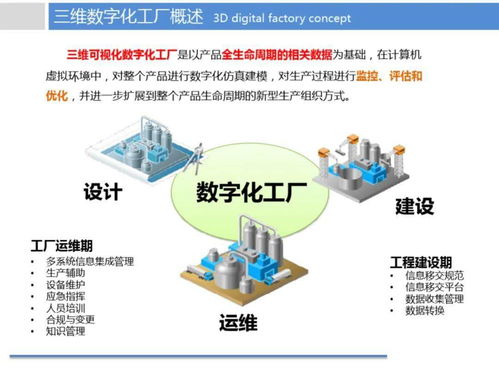

在工業4.0與智能制造浪潮的推動下,煉化企業正經歷一場深刻的數字化轉型。構建數字工廠,實現智慧制造,已成為提升企業核心競爭力、保障安全生產、優化運營效率的必然選擇。其中,數字內容制作服務作為將物理工廠映射到數字空間、并驅動其智能運行的關鍵載體,發揮著不可替代的作用。它不僅是技術工具,更是連接數據、模型、流程與人員的智慧紐帶。

一、 數字內容制作服務:智慧制造的“數字骨架”

數字內容制作服務,特指為煉化數字工廠創建、管理、應用各類數字化資產與交互內容的一系列專業化服務。它超越了傳統的三維建模或動畫展示,是一個融合了多學科知識與技術的體系,其核心產出構成了智慧制造的“數字骨架”。

核心構成包括:

1. 高保真數字孿生模型: 基于激光掃描、攝影測量與CAD/BIM數據,構建與物理工廠一比一對應、包含完整幾何、拓撲及語義信息的三維模型。這是數字工廠的視覺與數據基礎。

2. 動態工藝仿真內容: 將工藝流程、設備運行邏輯、物料與能量流動等,通過動態仿真、虛擬調試等方式進行可視化復現與預演,用于工藝優化、操作培訓與異常推演。

3. 交互式培訓與操作規程: 制作沉浸式(VR/AR)、半沉浸式(桌面仿真)的交互培訓模塊,將復雜的操作規程、應急演練、設備拆裝等轉化為可反復練習、無風險、高效率的數字化課程。

4. 可視化監控與決策看板: 將來自DCS、MES、ERP等系統的實時數據、報警信息、KPI指標,與三維場景、二維圖表深度融合,形成面向不同角色(操作員、工程師、管理者)的直觀、情景化監控與決策支持界面。

5. 知識圖譜與專家系統內容: 將設備知識、故障案例、維修歷史、安全規程等結構化、關聯化,構建可查詢、可推理的數字知識庫,輔助智能診斷與決策。

二、 為煉化企業創造的核心價值

- 賦能安全與培訓: 通過VR應急演練、高危作業模擬,大幅降低實操培訓風險,提升員工安全技能與意識。虛擬培訓不受時空限制,可快速復制,加速新員工上崗與技能傳承。

- 提升運營與維護效率: 基于數字孿生的設備健康管理,可實現預測性維護。維修人員可在AR眼鏡指引下,快速定位故障、查看操作步驟,減少停機時間。三維可視化巡檢路線,提高巡檢質量與效率。

- 優化設計與改造: 在新建或改擴建項目中,利用數字模型進行碰撞檢查、布局優化、施工模擬,減少設計錯誤和返工。工藝仿真可在投料前驗證方案可行性,降低試車成本與風險。

- 強化協同與決策: 統一的數字工廠模型成為跨部門(生產、設備、安全、工程)協同的“通用語言”。管理層通過駕駛艙全局掌控生產態勢,實現數據驅動的精準決策。

- 保障知識資產與持續改進: 將隱性知識(老師傅經驗)和動態數據沉淀為可復用的數字資產,避免人員流動導致的知識流失。基于數字孿體的持續仿真與優化,形成“實踐-仿真-優化”的閉環改進機制。

三、 實施路徑與關鍵考量

成功的數字內容制作服務并非一蹴而就,需要系統規劃與分步實施:

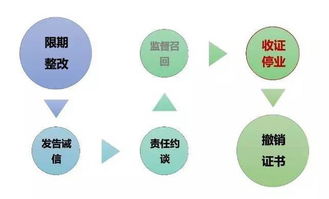

- 頂層設計與需求聚焦: 明確智慧制造戰略目標,優先從安全培訓、關鍵設備管理、工藝優化等痛點切入,制定分階段的內容開發路線圖,確保投資回報可見。

- 數據融合與標準統一: 建立貫穿設計、施工、運營的全生命周期數據管理標準,確保CAD、物聯網、業務系統數據能與數字內容無縫集成,避免形成新的“信息孤島”。

- 技術選型與平臺支撐: 選擇開放、可擴展的數字孿生平臺或引擎,支持多源數據接入、高性能渲染與靈活的內容開發。平衡內容的逼真度、交互性與系統性能。

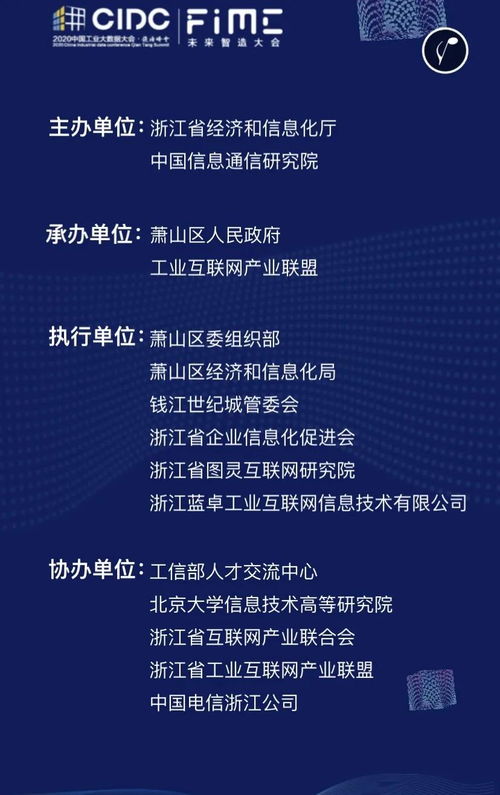

- 組織變革與技能培養: 設立專門的數字內容團隊或與專業服務商深度合作。培養業務人員使用數字工具的能力,推動工作流程與數字內容的深度融合。

- 持續運營與迭代更新: 建立數字內容的更新維護機制,確保其與物理工廠的變更同步。鼓勵基于實際使用反饋進行內容優化與創新應用開發。

###

對于煉化企業而言,數字工廠智慧制造解決方案的落地,離不開高質量、場景化、可持續的數字內容制作服務。它如同為龐大的工業軀體注入了敏銳的“數字感官”和智慧的“大腦皮層”,使看不見的數據流、工藝流和設備狀態變得可視、可管、可控、可優。投資于數字內容,就是投資于企業的未來安全、效率與創新能力,是在數字化浪潮中構筑長期競爭優勢的關鍵一步。企業應以業務價值為導向,以持續運營為理念,穩步推進,方能真正釋放數字生產力的巨大潛能。